##Les débuts de l’impression 3D

L’impression 3D est une technologie qui permet de fabriquer ou d’ « imprimer » des objets à l’aide d’une machine appelée imprimante 3D. L’objet imprimé est construit couche par couche. Concrètement, imaginez un vase que vous découperiez en milliers de couches horizontales. L’imprimante 3D construit ce vase en superposant les milliers de couches du vase une à une. Le processus d’impression 3D est ainsi appelé « fabrication additive » (additive manufacturing).

Ce procédé d’impression 3D ou fabrication additive, est une avancée majeure dans la façon dont nous fabriquons les objets. En effet, les procédés de fabrication actuels consistent généralement à soustraire ou à déformer de la matière afin de lui donner sa forme. Ce sont des procédés lourds en outillage et en main d’œuvre qualifiée.

L’impression 3D commence par la création d’un « dessin 3D ». Plus communément appelé modèle ou fichier 3D, c’est la représentation digitale de l’objet que vous allez imprimer. Ce fichier 3D est ensuite envoyé et lu par l’imprimante 3D. Le logiciel interne à l’imprimante 3D envoie des instructions à la machine qui commence à fabriquer l’objet désiré couche par couche.

##La genèse des imprimantes 3D

Aussi surprenant que cela puisse paraître, l’impression 3D existe depuis plusieurs dizaines d’années déjà, 30 ans exactement.

Le premier processus d’impression 3D connu a été inventé par Chuck Hull en 1984 (source). Ce procédé, appelé stereolitography apparatus, fonctionne de la manière suivante : un rayon ultra-violet est projeté sur un matériau liquide (plastique ou résine liquide). Le matériau durcit au contact de l’ultraviolet et le processus se répète couche par couche. La première imprimante 3D, la SLA-250, est ainsi commercialisée en 1988, donnant naissance à 3D Systems, premier fabricant d’imprimante 3D

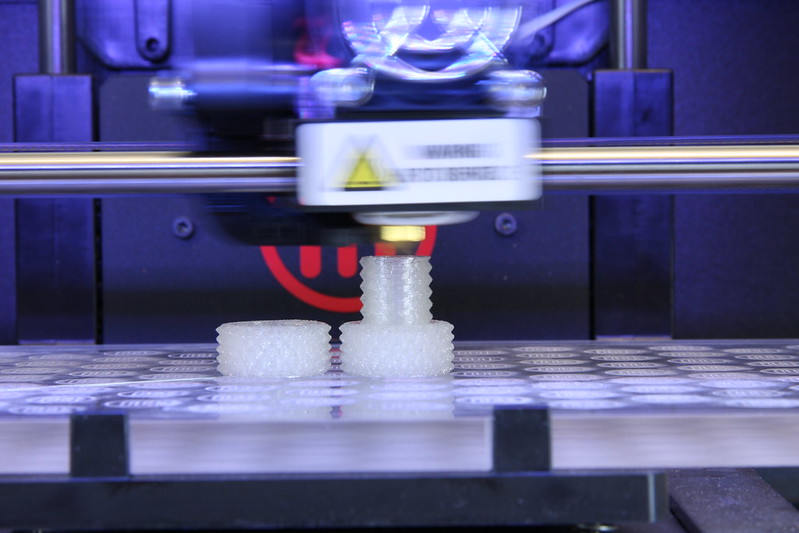

source: Creative Tools via Flickr

source: Creative Tools via Flickr

En 1988, un autre procédé d’impression 3D voit le jour grâce à Scott Scrump, fondateur de la société Stratasys. Appelé Fused Deposition Modelling (FDM), ce procédé permet de déposer du plastique fondu couche par couche via une extrudeuse qui se déplace et construit l’objet physique. Le FDM est aujourd’hui un procédé principalement utilisé pour les imprimantes dites grand public

source: Creative Tools via Flickr

source: Creative Tools via Flickr

Le début des années 90 voit le développement de nombreux autres procédés d’impression 3D comme le 3DP ou le SLS. L’année 1996 est décisive puisque, pour la première fois, le terme d’imprimante 3D est utilisé pour désigner les toutes nouvelles machines fabriquées par Stratasys et 3D Systems : Genisys et l’Actua 2100.

Les années 2000 sont un véritable tournant pour ces machines cantonnées jusqu’alors au monde industriel. Les progrès réalisés dans le domaine de l’informatique, la démocratisation d’internet et l’expiration de brevets permettent à la première imprimante 3D grand public de voir le jour, grâce au projet RepRap.

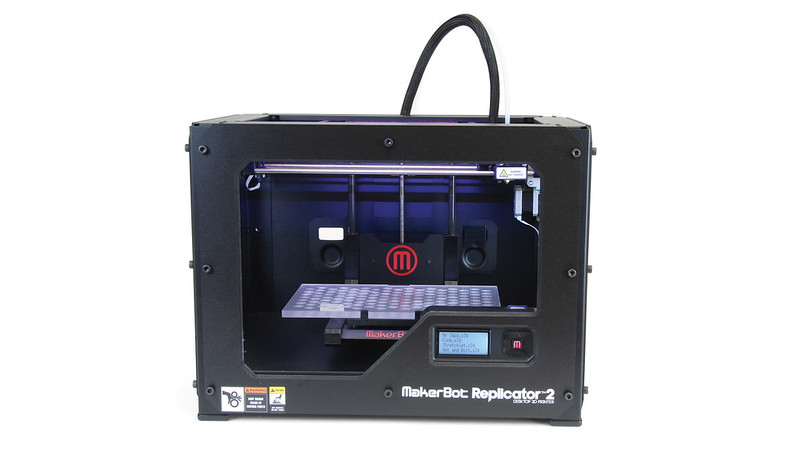

Mené par Andrew Bowyer, chercheur à l’université de Bath au Royaume Uni, ce projet marque un grand pas vers la démocratisation de l’imprimante 3D. Avec pour objectif de fabriquer la première imprimante auto-réplicante (elle peut imprimer 50% de ses propres pièces), il aboutit au lancement de la première imprimante 3D personnelle (ou grand public) en 2007, la Darwin. Surtout, l’imprimante RepRap est dite open source, c’est-à-dire que chaque utilisateur est libre de se l’approprier, de la modifier et de l’améliorer. Les imprimantes 3D personnelles les plus connues aujourd’hui, comme la Makerbot Replicator, sont issues de ce mouvement open source.

source: By CharlesC at en.wikipedia [GFDL (http://www.gnu.org/copyleft/fdl.html) or CC-BY-SA-3.0 (http://creativecommons.org/licenses/by-sa/3.0/)], from Wikimedia Commons

source: By CharlesC at en.wikipedia [GFDL (http://www.gnu.org/copyleft/fdl.html) or CC-BY-SA-3.0 (http://creativecommons.org/licenses/by-sa/3.0/)], from Wikimedia Commons

En 2007, Shapeways, premier service en ligne d’impression 3D destiné aux particuliers, voit le jour aux Pays Bas, tandis qu’en France, Sculpteo rend l’impression 3D accessible à tous dès 2009. En 2010, Organovo, Inc., une société de médecine régénérative, axée sur la technologie d’impression dans la médecine, annonce la publication de données sur les premiers vaisseaux sanguins entièrement imprimés en 3D. En 2011, des chercheurs de l’Université de Cornell construisent la première imprimante 3D alimentaire.

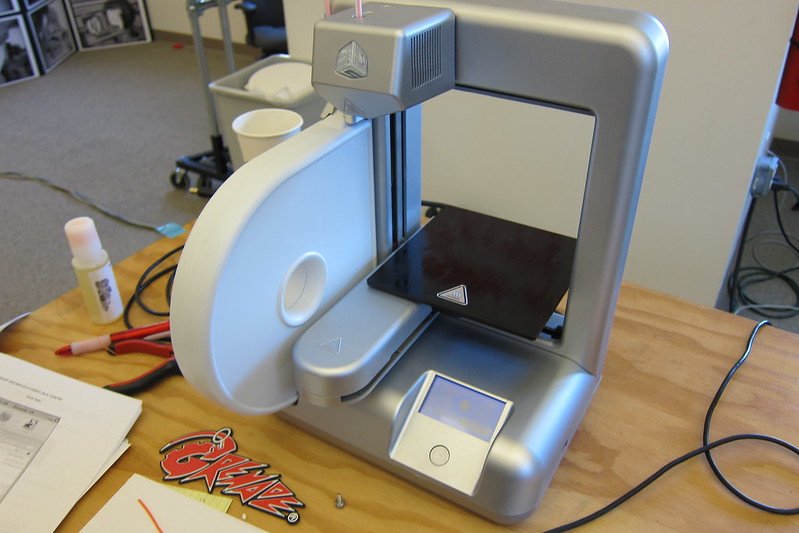

En 2012, l’attention des médias commence à se focaliser sur la technologie de l’impression 3D. Cette année correspond au lancement de la première vraie imprimante 3D personnelle, la Cube par 3D Systems. Facile d’accès, elle permet de réaliser une impression 3D presque aussi facilement qu’avec une imprimante classique. De plus, le développement des matériaux d’impression, les progrès réalisés sur les procédés d’impression ainsi que la chute des prix des imprimantes 3D personnelles (La Buccaneer de Pirate3D est disponible en pré-commande pour environ 300€) sont les signes de l’expansion du marché de l’impression 3D qui représente aujourd’hui 1 milliard de dollars (source).

source: Creative Tools via Flickr

source: Creative Tools via Flickr

source: Creative Tools via Flickr

source: Creative Tools via Flickr

Cette année 2012 est aussi marquée par l’intérêt croissant des gouvernements qui y voient une manière de « révolutionner la manière dont nous fabriquons toutes choses » . Le gouvernement américain investit, en août 2012, 30 millions de dollars dans le développement d’un centre dédié à la technologie, appellé Additive Manufacturing Innovation Institute . Le gouvernement britannique fait de même en investissant 15 M€ en juin 2013 (source) .

##Le fonctionnement d’une imprimante 3D

Avant d’aborder les applications concrètes et les bénéfices de la technologie, il faut comprendre le fonctionnement d’une imprimante 3D et les différentes étapes à effectuer avant de pouvoir lancer une impression.

###Avant l’impression

L’impression 3D commence avec un fichier numérique, appelé modèle 3D. Ce fichier est conçu par des logiciels de modélisation 3D scindés en deux catégories: ceux destinés aux professionnels, largement utilisés dans le monde de l’ingénierie et de l’architecture (logiciel CAD type OPENSCAD, Solidworks) et ceux destinés aux particuliers, beaucoup plus faciles à prendre en main (Google SketchUp, Tinkercad, Autodesk 123D).

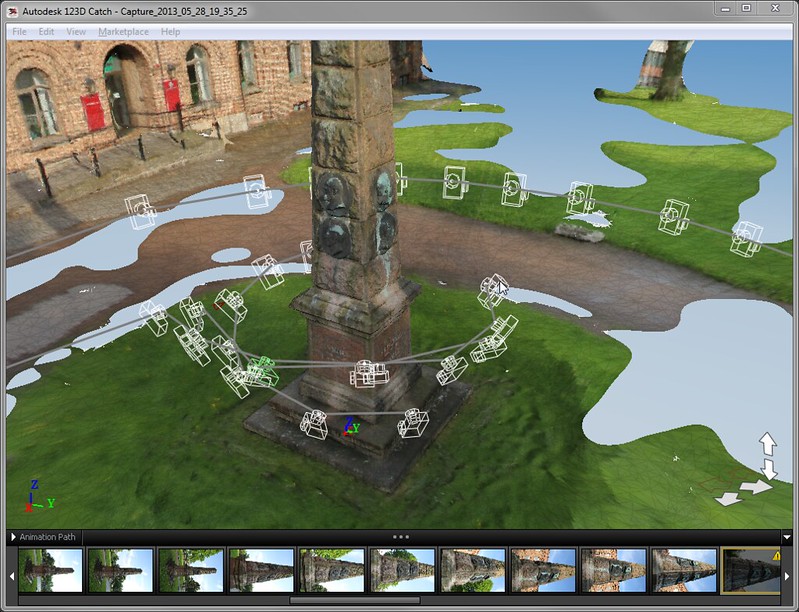

L’obtention d’un modèle 3D peut également se faire grâce à la numérisation d’un objet à l’aide d’un scanner 3D. De la même manière qu’un scanner 2D vous permet d’avoir une copie digitale d’un document papier, le scanner 3D permet de créer un modèle numérique 3D à partir d’un objet du monde réel. Historiquement destinés aux professionnels avec des solutions comme ReconstructMe, de nombreux scanners 3D à destination des amateurs voient actuellement le jour avec des initiatives comme le Makerbot Digitizer ou le Fuel3D. Enfin, il existe des applications comme le 123D Catch d’Autodesk qui permettent de générer un modèle 3D à partir de photos prises avec votre smartphone ! (source)

source: Creative Tools via Flickr

source: Creative Tools via Flickr

source: Creative Tools via Flickr

source: Creative Tools via Flickr

La conception sur un logiciel de modélisation, ou l’acte de scanner un objet physique, permet l’obtention d’un fichier 3D. Ce dessin numérique comprend les dimensions, la taille de l’objet 3D et d’autres informations programmées dans le fichier. Communément, il s’agit d’un fichier STL (diminutif de Stereolithography). Ce fichier STL est ensuite lu par le logiciel qui contrôle l’imprimante 3D (pour les plus techniques d’entre vous, c’est un générateur de G-code). Il décompose le modèle 3D en très fines couches horizontales comme une IRM décompose le corps humain en « tranches ». Le logiciel interne envoie les instructions à l’imprimante 3D qui commence alors la construction de l’objet en partant de la base jusqu’au sommet.

###Les procédés

Il existe aujourd’hui plus d’une douzaine de technologies différentes permettant d’imprimer un objet en 3D. Toutefois, pour chaque technologie, le processus est le même: l’objet est construit couche par couche par ajout de matière selon les instructions données par le logiciel interne de l’imprimante 3D. La différence entre les technologies existantes provient de la manière dont la matière est déposée.

Vous devez savoir qu’il existe trois grandes familles d’imprimantes 3D :

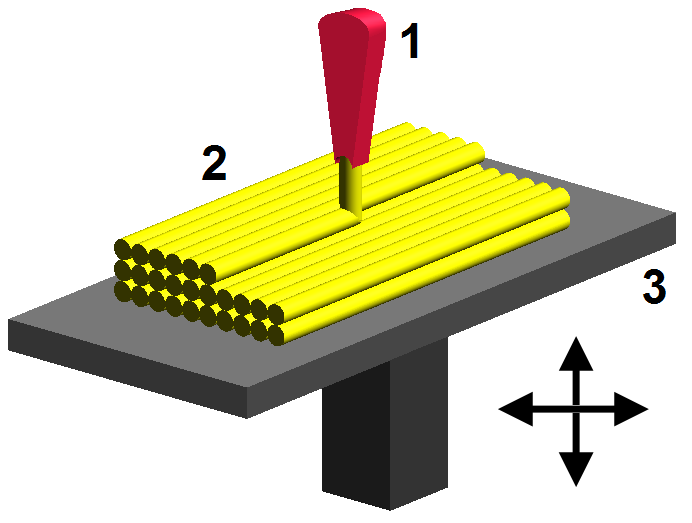

####Les imprimantes 3D grand public

Les imprimantes qui fonctionnent par dépôt de matériau fondu ou semi liquide à partir d’une tête d’impression. Cette famille comprend toutes les imprimantes 3D personnelles comme la Makerbot Replicator. Le matériau utilisé par cette famille d’imprimante est principalement du plastique fondu.

source: Zureks via Wikipedia

source: Zureks via Wikipedia

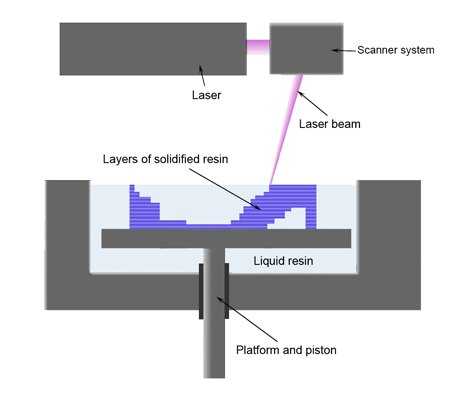

####Les imprimantes 3D professionnelles

Les imprimantes qui fonctionnent par solidification d’un liquide - photopolymère - qui durcit lorsqu’il est exposé à une source laser ou à la lumière. C’est la plus ancienne famille d’imprimante 3D (issue de la stéréolitographie de 3D Systems) et une des plus abouties du marché en terme de qualité d’impression.

source: Materialgeeza via Wikipedia

source: Materialgeeza via Wikipedia

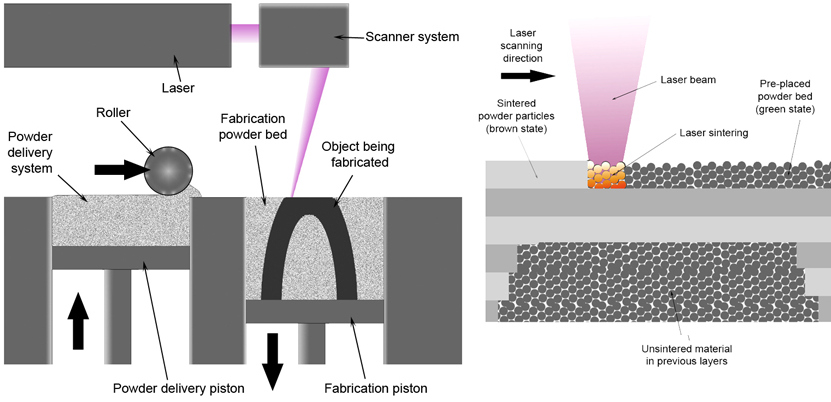

Les imprimantes qui fonctionnent en liant le matériau sous forme de poudre, soit par le jet d’une colle liquide, soit par exposition à un laser. Cette famille d’imprimantes 3D présente de nombreux avantages, notamment dans la large gamme de matériaux qu’elle offre à l’impression (nylon, céramique, cire, bronze, acier inoxydable, titane).

source: Materialgeeza via Wikipedia

source: Materialgeeza via Wikipedia

##Les matériaux d’impression

Les deux grandes familles de matériaux utilisés pour l’impression 3D sont les plastiques et les métaux. On peut également imprimer des céramiques et des matériaux organiques comme de la cire ou des cellules. Mais attention, la famille des imprimantes grand public n’imprime, à ce jour, que deux types de plastique : l’ABS (Acrylonitrile Butadiene Styrene) et le PLA (Polylactic Acid). Une imprimante spéciale, la ChocEdge, vous permet aussi d’imprimer du chocolat. Pour les autres types de matériaux, vous devrez vous tourner vers des imprimantes 3D professionnelles, qui fonctionnent par solidification d’un liquide ou du matériau sous forme de poudre.

###Le plastique

####ABS

L’ABS est un thermoplastique très largement utilisé pour l’impression 3D, particulièrement par les imprimantes 3D pour particuliers.

D’une surface rugueuse et ressemblante au plastique tant au niveau texture, dureté et fonctionnalité, l’Acrylonitrile Butadiene Styrene fond à une température d’environ 200°C. Résistant et disponible en plusieurs couleurs, l’ABS est aussi couramment utilisé pour la fabrication d’objet de notre quotidien, notamment des jouets (la marque Lego utilise l’ABS pour ces fameuses pièces).

####PLA

Le PLA est un polyester thermoplastique issu de ressources renouvelables. À base d’amidon (maïs / plantes / lait de chèvre), ce matériau est très prisé par les particuliers puisque respectueux de l’environnement et biodégradable. Fondant à une température de 160°C, il est cependant moins résistant que l’ABS et sensible à l’eau. De plus, il peut être utilisé pour fabriquer des objets à but alimentaire (bols, assiettes, tasses).

source: Creative Tools via Flickr

source: Creative Tools via Flickr

source: Creative Tools via Flickr

source: Creative Tools via Flickr

####Les métaux

L’impression 3D de métaux devient de plus en plus courante, notamment dans le monde industriel. Les principaux métaux utilisés par les imprimantes 3D professionnelles sont le titane et l’acier inoxydable.

L’impression 3D permet également la fabrication d’objet en métaux précieux comme l’or, l’argent, le bronze. Toutefois, ces métaux ne sont pas directement imprimés par l’imprimante 3D : elle permet la fabrication de moules à cire dans lesquels sont injectés les métaux précieux.

source: Giles Williams via Flickr

source: Giles Williams via Flickr

###La céramique

La céramique est le premier matériau compatible avec la nourriture que l’on peut imprimer en 3D. Fabriqué à partir de poudre de céramique, imprimé en 3D puis chauffé au four pour finition, il est recyclable et résistant à la chaleur. C’est un matériau idéal pour les tasses, soucoupes, assiettes, et même statues et figurines.

<img =”image” src=”/assets/img/43.png” class=”img-responsive” alt=”impression 3D céramique”>

###Et bien d’autres…

Dans le domaine médical, on parle de tissus organiques, mélange de gel et cellules souches. En architecture, le béton est utilisé pour imprimer des structures de bâtiments. On imprime également du chocolat, du fromage dans le domaine de l’impression 3D alimentaire. Nul ne doute qu’avec l’avancée des technologies existantes, le panel des matériaux disponible en impression 3D va s’élargir.

##Que permet l’impression ?

La fabrication traditionnelle est un processus complexe. Il nécessite, dans certains cas, la fabrication de moule coûteux ou l’utilisation de diverses techniques de découpe (sculpture, fraisage, etc…) elles-mêmes couteuses en outillage. L’impression 3D représente aujourd’hui de nombreux avantages dans la façon dont nous fabriquons les objets.

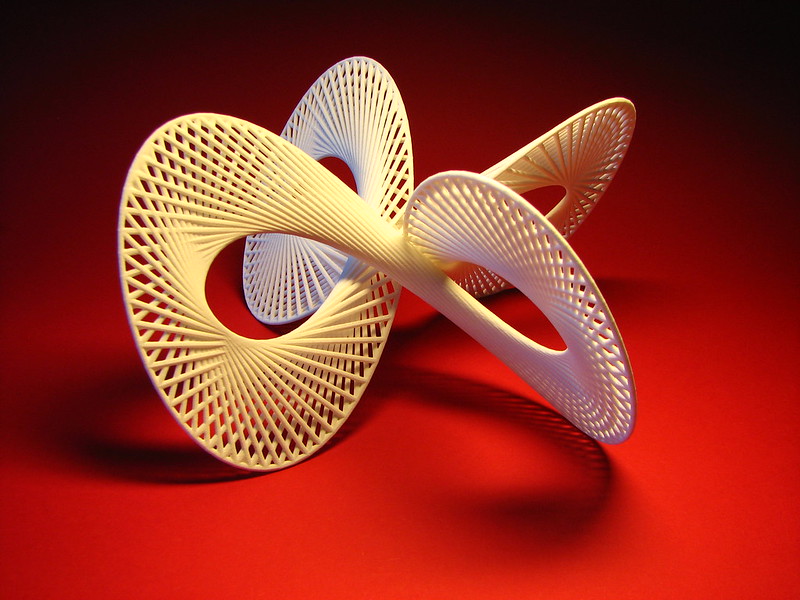

###Contrôler la forme des objets

Avec l’impression 3D, le concepteur de l’objet maitrise d’avantage la forme de l’objet fini. Par exemple, l’imprimante 3D est une des premières machines qui permet de fabriquer des objets avec des formes creuses et qui ne nécessite pas la fabrication de moule complexes et couteux. Cette propriété unique provient du mode de fonctionnement de la machine : la fabrication additive de l’objet, réalisée couche par couche, permet de réaliser des objets aux formes imbriquées et extrêmement difficiles voire impossible à réaliser avec les méthodes fabrication traditionnelles.

source: fdecomite via Flickr

source: fdecomite via Flickr

De plus, l’impression 3D est utilisée pour fabriquer des produits finis (même avec des pièces mobiles) qui auparavant auraient nécessité l’assemblage de plusieurs composants. Alors que les techniques de fabrication traditionnelles requièrent la mise en place d’une chaine de production parfois longue et complexe, l’impression 3D permet d’éliminer la phase d’assemblage pour certains objets. Les économies en termes de coût du travail et de manutention sont donc potentiellement considérables.

source: fdecomite via Flickr

source: fdecomite via Flickr

###Fabriquer des produits uniques et/ou en quantité limitée

Le coût de fabrication d’objet par la technique traditionnelle est souvent prohibitif. Les coûts associés à la création d’un moule et la commande minimum pour la création de l’objet (généralement 10 000 pièces) sont des barrières à l’entrée pour de nombreuses personnes désireuses de concrétiser leur idée.

A contrario, l’impression 3D permet la fabrication d’un produit unique ou d’une petite série à des coûts raisonnables. Airbus utilise déjà l’impression 3D pour fabriquer des pièces d’avion en quantité limitée (source) tandis qu’Aston Martin a construit plusieurs mini-modèles de la DB5 pour les besoins du dernier film James Bond, Skyfall (source) . Les producteurs du film ont ainsi évité d’endommager le modèle original et ont pu faire exploser, dans une scène du film, les modèles imprimés en 3D pour le plus grand bonheur des spectateurs.

###Une fabrication durable

Pour beaucoup, l’impression 3D constitue une alternative durable à la fabrication de masse puisqu’elle réduit le gâchis lié à la perte de matière lors du processus de fabrication. C’est particulièrement le cas pour les objets métalliques pour lesquels 90% du métal original est perdu . De plus, bien souvent, avec l’impression 3D, la matière perdue lors de la fabrication est réutilisée pour une nouvelle impression.

Enfin, un des arguments pour l’adoption massive de l’imprimante 3D à domicile est la possibilité d’imprimer soi-même des pièces détachées. Sur le site de modèle 3D Thingiverse, on peut trouver des dizaines de modèles de pièces détachées. Les imprimer soi-même permettrait de rallonger la durée de vie des objets et machines de notre quotidien.

###Controler la composition et le comportement des objets ?

Dans Fabricated: The New world of 3D Printing, Hod Lipson mentionne la possibilité, dans un futur proche, de pouvoir contrôler la composition des objets en mélangeant des matériaux jusqu’alors incompatibles. Les objets ainsi fabriqués auraient des propriétés uniques, seraient plus résistants, légers et d’avantage adaptés à notre environnement.

Il va encore plus loin lorsqu’il parle de créer des objets intelligents à l’aide des voxels, équivalent en 3D des pixels sur ordinateur. Les voxels pourraient donner naissance à des matières premières intelligentes et actives (téléphones cellulaires de travail, tissu intelligent). Pour le moment, tout ceci reste de la science-fiction mais les possibilités offertes par la technologie dans les années à venir laissent rêveur.

source: Vossman via Wikipedia

source: Vossman via Wikipedia

###Le stockage dans les « nuages »

Comme chaque objet qui sort d’une imprimante 3D trouve son origine dans un fichier 3D, l’impression 3D pourrait révolutionner la façon dont nous stockons et transportons les choses. Dans un futur proche, nous aurons deux moyens d’envoyer un objet : par courrier traditionnel ou par internet en envoyant un fichier 3D. A l’avenir, les biens d’impression 3D seront fabriqués près du consommateur sans besoin de transporter les biens via avion ou cargo. De plus, les objets, sous forme digitales, seront stockés sur des serveurs. A l’instar d’Internet qui a transformé notre façon produire et transporter les documents papiers, l’impression 3D va changer notre manière de stocker et transporter certains objets « imprimables »

Ainsi, pour Christopher Barnatt, auteur du livre 3D Printing: The Next Industrial Revolution, l’imprimante 3D est aux objets physiques ce que les ordinateurs et l’Internet ont été et sont pour le stockage et la communication de l’information numérique.

###Créer des objets « ouverts »

Sous sa forme numérique de fichier 3D, un objet peut être modifié, partagé, et amélioré par n’importe quel utilisateur ayant accès au fichier original. Par exemple, sur le site Thingiverse, vous trouverez de nombreux fichiers 3D que vous pourrez modifier et améliorer, rendant ainsi l’objet plus accessible aux consommateurs. Les objets destinés à l’impression 3D peuvent donc rapidement évoluer de manière itérative et procurer un meilleur confort à l’utilisateur final. Nokia a ainsi mis a disposition sur Internet les fichiers 3D de la coque de son nouveau téléphone, le Lumia 820. Chaque utilisateur peut donc télécharger le fichier, le modifier à sa guise, l’imprimer puis le partager. Cette opération, en plus d’être un joli coup de marketing, a permis d’améliorer le design de la coque du téléphone et d’engager la communauté Nokia.

Aujourd’hui, notre capacité à modifier les objets 3D est limitée en raison de la difficile prise en main des logiciels de modélisation 3D. Néanmoins, l’apparition d’outils de modélisation 3D accessibles aux novices, comme Tinkercad, va permettre de démocratiser le processus de modélisation et faciliter la propagation des objets « ouverts ».